在当今高度工业化的社会中,精密机械零配件作为众多机械设备的心脏部件,其制造质量直接关系到整个设备的性能、稳定性和使用寿命。从航空航天到医疗器械,从汽车制造到精密仪器,精密机械零配件的应用无处不在,其制造工艺的复杂性和对质量的严格要求,使得这一领域成为制造业中的技术高地。本文将深入探讨精密机械零配件的制造工艺流程及其质量控制机制。

一、精密机械零配件制造工艺流程概述精密机械零配件的制造是一个涉及多个环节、高度精细化的过程,主要包括设计、材料选择、加工、热处理、表面处理、装配与检测等几个关键步骤。

1. 设计阶段一切始于设计。设计师需根据产品要求,运用CAD(计算机辅助设计)软件绘制出精确的三维模型,并考虑零件的几何尺寸、公差配合、材料性能及加工工艺性等因素。设计完成后,还需进行仿真分析,确保零件在预定工况下的可靠性和耐久性。

2. 材料选择材料的选择对零配件的最终性能至关重要。根据使用环境和性能要求,选用合适的金属材料(如不锈钢、合金钢、铝合金等)或非金属材料(如陶瓷、高分子材料)。材料的质量直接决定了产品的耐磨性、耐腐蚀性、强度和韧性等特性。

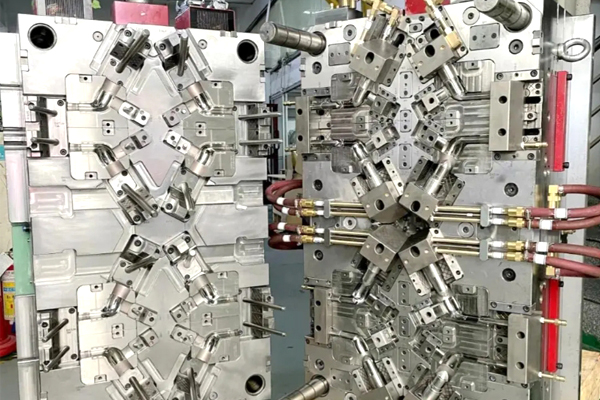

3. 加工阶段加工是精密机械零配件制造的核心环节。根据设计图纸,采用数控车床、铣床、磨床、电火花加工机等高精度设备进行切削、钻孔、铰孔、磨削等加工操作。此阶段需严格控制加工参数,如切削速度、进给量、冷却液使用等,以确保零件的尺寸精度和表面粗糙度达到设计要求。

4. 热处理部分零件在加工后需进行热处理,以改善其组织结构和性能。常见的热处理方法包括退火、正火、淬火、回火等。通过合理的热处理工艺,可以提高零件的硬度、强度、韧性及耐磨性,同时减少加工应力,稳定零件尺寸。

5. 表面处理表面处理旨在提升零件的外观质量、耐腐蚀性和耐磨性。常见的表面处理方法有电镀、喷涂、阳极氧化、化学抛光、喷砂等。这些处理不仅能美化零件外观,还能增强其环境适应性和使用寿命。

6. 装配与检测完成上述步骤后,零件需进行装配。装配过程中需严格控制装配精度,确保各部件间的配合间隙、同轴度、垂直度等满足设计要求。装配完成后,还需进行全面的质量检测,包括尺寸测量、形位公差检查、功能测试等,确保产品质量符合标准。

二、质量控制机制在精密机械零配件的制造过程中,质量控制是贯穿始终的重要环节。有效的质量控制机制能够及时发现并纠正生产过程中的偏差,确保产品质量稳定可靠。

1. 标准化作业制定详细的作业指导书和操作规程,明确各工序的操作步骤、技术要求及检验标准,确保每位员工都能按照标准进行操作。

2. 过程监控实施在线监测和定期抽检制度,对加工过程中的关键参数和半成品质量进行实时监控和检测,及时发现并解决问题。

3. 质量管理体系建立并运行ISO 9001等国际质量管理体系,通过体系认证和持续改进,不断提升企业的质量管理水平。

4. 追溯与反馈建立产品追溯系统,对原材料、半成品和成品进行唯一标识,确保产品质量问题可追溯到源头。同时,建立客户反馈机制,及时了解市场需求和产品质量反馈,为产品改进提供依据。

5. 员工培训与激励加强员工的质量意识教育和技能培训,提高员工的专业素养和操作技能。同时,建立质量奖惩制度,激励员工积极参与质量管理活动,形成全员关注质量的良好氛围。